2021.03.02

規格2-2 メートル細目ねじ

|

ねじの呼び

|

ピッチP

|

ひっかかりの高さ

H1

|

めねじ

|

|

谷の径D

|

有効径D2

|

内径D1

|

|

おねじ

|

|

外径d

|

有効径d2

|

谷の径d1

|

|

M1×0.2

|

0.2

|

0.108

|

1

|

0.87

|

0.783

|

|

M1.1×0.2

|

0.2

|

0.108

|

1.1

|

0.97

|

0.883

|

|

M1.2×0.2

|

0.2

|

0.108

|

1.2

|

1.07

|

0.983

|

|

M1.4×0.2

|

0.2

|

0.108

|

1.4

|

1.27

|

1.183

|

|

M1.6×0.2

|

0.2

|

0.108

|

1.6

|

1.47

|

1.383

|

|

M1.8×0.2

|

0.2

|

0.108

|

1.8

|

1.67

|

1.583

|

|

M2×0.25

|

0.25

|

0.135

|

2

|

1.838

|

1.729

|

|

M2.2×0.25

|

0.25

|

0.135

|

2.2

|

2.038

|

1.929

|

|

M2.5×0.35

|

0.35

|

0.189

|

2.5

|

2.273

|

2.121

|

|

M3×0.35

|

0.35

|

0.189

|

3

|

2.773

|

2.621

|

|

M3.5×0.35

|

0.35

|

0.189

|

3.5

|

3.273

|

3.121

|

|

M4×0.5

|

0.5

|

0.271

|

4

|

3.675

|

3.459

|

|

M4.5×0.5

|

0.5

|

0.271

|

4.5

|

4.175

|

3.959

|

|

M5×0.5

|

0.5

|

0.271

|

5

|

4.675

|

4.459

|

|

M5.5×0.5

|

0.5

|

0.271

|

5.5

|

5.175

|

4.959

|

|

M6×0.75

|

0.75

|

0.406

|

6

|

5.513

|

5.188

|

|

M7×0.75

|

0.75

|

0.406

|

7

|

6.513

|

6.188

|

|

M8×1

|

1

|

0.541

|

8

|

7.35

|

6.917

|

|

M8×0.75

|

0.75

|

0.406

|

8

|

7.513

|

7.188

|

|

M9×1

|

1

|

0.541

|

9

|

8.35

|

7.917

|

|

M9×0.75

|

0.75

|

0.406

|

9

|

8.513

|

8.188

|

|

M10×1.25

|

1.25

|

0.677

|

10

|

9.35

|

8.917

|

|

M10×1

|

1

|

0.541

|

10

|

9.35

|

8.917

|

|

M10×0.75

|

0.75

|

0.406

|

10

|

9.513

|

9.188

|

|

M11×1

|

1

|

0.541

|

11

|

10.35

|

9.917

|

|

M11×0.75

|

0.75

|

0.406

|

11

|

10.513

|

10.188

|

|

M12×1.5

|

1.5

|

0.812

|

12

|

11.026

|

10.376

|

|

M12×1.25

|

1.25

|

0.677

|

12

|

11.188

|

10.647

|

|

M12×1

|

1

|

0.541

|

12

|

11.35

|

10.917

|

|

M14×1.5

|

1.5

|

0.812

|

14

|

13.026

|

12.376

|

|

M14×1.25

|

1.25

|

0.677

|

14

|

13.188

|

12.647

|

|

M14×1

|

1

|

0.541

|

14

|

13.35

|

12.917

|

|

M15×1.5

|

1.5

|

0.812

|

15

|

14.026

|

13.376

|

|

M15×1

|

1

|

0.541

|

15

|

14.35

|

13.917

|

|

M16×1.5

|

1.5

|

0.812

|

16

|

15.026

|

14.376

|

|

M16×1

|

1

|

0.541

|

16

|

15.35

|

14.917

|

|

M17×1.5

|

1.5

|

0.812

|

17

|

16.026

|

15.376

|

|

M17×1

|

1

|

0.541

|

17

|

16.35

|

15.917

|

|

M18×2

|

2

|

1.083

|

18

|

16.701

|

15.835

|

|

M18×1.5

|

1.5

|

0.812

|

18

|

17.026

|

16.376

|

|

M18×1

|

1

|

0.541

|

18

|

17.35

|

16.917

|

|

M20×2

|

2

|

1.083

|

20

|

18.701

|

17.835

|

|

M20×1.5

|

1.5

|

0.812

|

20

|

19.026

|

18.376

|

|

M20×1

|

1

|

0.541

|

20

|

19.35

|

18.917

|

|

M22×2

|

2

|

1.083

|

22

|

20.701

|

19.835

|

|

M22×1.5

|

1.5

|

0.812

|

22

|

21.026

|

20.376

|

|

M22×1

|

1

|

0.541

|

22

|

21.35

|

20.917

|

|

M24×2

|

0

|

1.083

|

24

|

22.701

|

21.835

|

|

M24×1.5

|

1.5

|

0.812

|

24

|

23.026

|

22.376

|

|

M24×1

|

1

|

0.541

|

24

|

23.35

|

22.917

|

|

M25×2

|

2

|

1.083

|

25

|

23.701

|

22.835

|

|

M25×1.5

|

1.5

|

0.812

|

25

|

24.026

|

23.376

|

|

M25×1

|

1

|

0.541

|

25

|

24.35

|

23.917

|

|

M26×1.5

|

1.5

|

0.812

|

26

|

25.026

|

24.376

|

|

M27×2

|

2

|

1.083

|

27

|

25.701

|

24.835

|

|

M27×1.5

|

1.5

|

0.812

|

27

|

26.026

|

25.376

|

|

M27×1

|

1

|

0.541

|

27

|

26.35

|

25.917

|

|

M28×2

|

2

|

1.803

|

28

|

26.701

|

25.835

|

|

M28×1.5

|

1.5

|

0.812

|

28

|

27.026

|

26.376

|

|

M28×1

|

1

|

0.541

|

28

|

27.35

|

26.917

|

|

M30×3

|

3

|

1.624

|

30

|

28.051

|

26.752

|

|

M30×2

|

2

|

1.083

|

30

|

28.701

|

27.835

|

|

M30×1.5

|

1.5

|

0.812

|

30

|

29.026

|

28.376

|

|

M30×1

|

1

|

0.541

|

30

|

29.35

|

28.917

|

|

M32×2

|

2

|

1.083

|

32

|

30.701

|

29.835

|

|

M32×1.5

|

1.5

|

0.812

|

32

|

31.026

|

30.376

|

|

M33×3

|

3

|

1.624

|

33

|

31.051

|

29.752

|

|

M33×2

|

2

|

1.083

|

33

|

31.701

|

30.835

|

|

M33×1.5

|

1.5

|

0.812

|

33

|

32.026

|

31.376

|

|

M35×1.5

|

1.5

|

0.812

|

35

|

34.026

|

33.376

|

|

M36×3

|

3

|

1.624

|

36

|

34.051

|

32.752

|

|

M36×2

|

2

|

1.083

|

36

|

34.701

|

33.835

|

|

M36×1.5

|

1.5

|

0.812

|

36

|

35.026

|

34.376

|

|

M38×1.5

|

1.5

|

0.812

|

38

|

37.026

|

36.376

|

|

M39×3

|

3

|

1.624

|

39

|

37.051

|

35.752

|

|

M39×2

|

2

|

1.083

|

39

|

37.701

|

36.835

|

|

M39×1.5

|

1.5

|

0.812

|

39

|

38.026

|

37.376

|

|

M40×3

|

3

|

1.624

|

40

|

38.051

|

36.752

|

|

M40×2

|

2

|

1.083

|

40

|

38.701

|

37.835

|

|

M40×1.5

|

1.5

|

0.812

|

40

|

39.026

|

38.376

|

|

M42×4

|

4

|

2.165

|

42

|

39.402

|

37.67

|

|

M42×3

|

3

|

1.624

|

42

|

40.051

|

38.752

|

|

M42×2

|

2

|

1.083

|

42

|

40.701

|

39.835

|

|

M42×1.5

|

1.5

|

0.812

|

42

|

41.026

|

40.376

|

|

M45×4

|

4

|

2.165

|

45

|

42.402

|

40.67

|

|

M45×3

|

3

|

1.624

|

45

|

43.051

|

41.752

|

|

M45×2

|

2

|

1.083

|

45

|

43.701

|

42.835

|

|

M45×1.5

|

1.5

|

0.812

|

45

|

44.026

|

43.376

|

|

M48×4

|

4

|

2.165

|

48

|

45.402

|

43.67

|

|

M48×3

|

3

|

1.624

|

48

|

46.051

|

44.752

|

|

M48×2

|

2

|

1.083

|

48

|

46.701

|

45.835

|

|

M48×1.5

|

1.5

|

0.812

|

48

|

47.026

|

46.376

|

|

M50×3

|

3

|

1.624

|

50

|

48.051

|

46.752

|

|

M50×2

|

2

|

1.083

|

50

|

48.701

|

47.835

|

|

M50×1.5

|

1.5

|

0.812

|

50

|

49.026

|

48.376

|

|

M52×4

|

4

|

2.165

|

52

|

49.402

|

47.67

|

|

M52×3

|

3

|

1.624

|

52

|

50.051

|

48.752

|

|

M52×2

|

2

|

1.083

|

52

|

50.701

|

49.835

|

|

M52×1.5

|

1.5

|

0.812

|

52

|

51.026

|

50.376

|

|

M55×4

|

4

|

2.165

|

55

|

52.402

|

50.67

|

|

M55×3

|

3

|

1.624

|

55

|

53.051

|

51.752

|

|

M55×2

|

2

|

1.083

|

55

|

53.701

|

52.835

|

|

M55×1.5

|

1.5

|

0.812

|

55

|

54.026

|

53.376

|

|

M56×4

|

4

|

2.165

|

56

|

53.402

|

51.67

|

|

M56×3

|

3

|

1.624

|

56

|

54.051

|

52.752

|

|

M56×2

|

2

|

1.083

|

56

|

54.701

|

53.835

|

|

M56×1.5

|

1.5

|

0.812

|

56

|

55.026

|

54.376

|

|

M58×4

|

4

|

2.165

|

58

|

55.402

|

53.67

|

|

M58×3

|

3

|

1.624

|

58

|

56.051

|

54.752

|

|

M58×2

|

2

|

1.083

|

58

|

56.701

|

55.835

|

|

M58×1.5

|

1.5

|

0.812

|

58

|

57.026

|

56.376

|

|

M60×4

|

4

|

2.165

|

60

|

57.402

|

55.67

|

|

M60×3

|

3

|

1.624

|

60

|

58.051

|

56.752

|

|

M60×2

|

2

|

1.083

|

60

|

58.701

|

57.835

|

|

M60×1.5

|

1.5

|

0.812

|

60

|

59.026

|

58.376

|

|

M62×4

|

4

|

2.165

|

62

|

59.402

|

57.67

|

|

M62×3

|

3

|

1.624

|

62

|

60.051

|

58.752

|

|

M62×2

|

2

|

1.083

|

62

|

60.701

|

59.835

|

|

M62×1.5

|

1.5

|

0.812

|

62

|

61.026

|

60.376

|

|

M64×4

|

4

|

2.165

|

64

|

61.402

|

59.67

|

|

M64×3

|

3

|

1.624

|

64

|

62.051

|

60.752

|

|

M64×2

|

2

|

1.083

|

64

|

62.701

|

61.835

|

|

M64×1.5

|

1.5

|

0.812

|

64

|

63.026

|

62.376

|

|

M65×4

|

4

|

2.165

|

65

|

62.402

|

60.67

|

|

M65×3

|

3

|

1.624

|

65

|

63.051

|

61.752

|

|

M65×2

|

2

|

1.083

|

65

|

63.701

|

62.835

|

|

M65×1.5

|

1.5

|

0.812

|

65

|

64.026

|

63.376

|

|

M68×4

|

4

|

2.165

|

68

|

65.402

|

63.67

|

|

M68×3

|

3

|

1.624

|

68

|

66.051

|

64.752

|

|

M68×2

|

2

|

1.083

|

68

|

66.701

|

65.835

|

|

M68×1.5

|

1.5

|

0.812

|

68

|

67.026

|

66.376

|

|

M70×6

|

6

|

3.248

|

70

|

66.103

|

63.505

|

|

M70×4

|

4

|

2.165

|

70

|

67.402

|

65.67

|

|

M70×3

|

3

|

1.624

|

70

|

68.051

|

66.752

|

|

M70×2

|

2

|

1.083

|

70

|

68.701

|

67.835

|

|

M70×1.5

|

1.5

|

0.812

|

70

|

69.026

|

68.376

|

|

M72×6

|

6

|

3.248

|

72

|

68.103

|

65.505

|

|

M72×4

|

4

|

2.165

|

72

|

69.402

|

67.67

|

|

M72×3

|

3

|

1.624

|

72

|

70.051

|

68.752

|

|

M72×2

|

2

|

1.083

|

72

|

70.701

|

69.835

|

|

M72×1.5

|

1.5

|

0.812

|

72

|

71.026

|

70.376

|

|

M75×4

|

4

|

2.165

|

75

|

72.402

|

70.67

|

|

M75×3

|

3

|

1.624

|

75

|

73.051

|

71.752

|

|

M75×2

|

2

|

1.083

|

75

|

73.701

|

72.835

|

|

M75×1.5

|

1.5

|

0.812

|

75

|

74.026

|

73.376

|

|

M76×6

|

6

|

3.248

|

76

|

72.103

|

69.505

|

|

M76×4

|

4

|

2.165

|

76

|

73.402

|

71.67

|

|

M76×3

|

3

|

1.624

|

76

|

74.051

|

72.752

|

|

M76×2

|

2

|

1.083

|

76

|

74.701

|

73.835

|

|

M76×1.5

|

1.5

|

0.812

|

76

|

75.026

|

74.376

|

|

M78×2

|

2

|

1.083

|

78

|

76.701

|

75.835

|

|

M80×6

|

6

|

3.248

|

80

|

76.103

|

73.505

|

|

M80×4

|

4

|

2.165

|

80

|

77.402

|

75.67

|

|

M80×3

|

3

|

1.624

|

80

|

78.051

|

76.752

|

|

M80×2

|

2

|

1.083

|

80

|

78.701

|

77.835

|

|

M80×1.5

|

1.5

|

0.812

|

80

|

79.026

|

78.376

|

|

M82×2

|

2

|

1.083

|

82

|

80.701

|

79.835

|

|

M85×6

|

6

|

3.248

|

85

|

81.103

|

78.505

|

|

M85×4

|

4

|

2.165

|

85

|

82.402

|

80.67

|

|

M85×3

|

3

|

1.624

|

85

|

83.051

|

81.752

|

|

M85×2

|

2

|

1.083

|

85

|

83.701

|

82.835

|

|

M90×6

|

6

|

3.248

|

90

|

86.103

|

83.505

|

|

M90×4

|

4

|

2.165

|

90

|

88.051

|

86.752

|

|

M90×3

|

3

|

1.624

|

90

|

88.051

|

86.752

|

|

M90×2

|

2

|

1.083

|

90

|

88.701

|

87.835

|

|

M95×6

|

6

|

3.248

|

95

|

91.103

|

88.505

|

|

M95×4

|

4

|

2.165

|

95

|

92.402

|

90.67

|

|

M95×3

|

3

|

1.624

|

95

|

93.051

|

91.752

|

|

M95×2

|

2

|

1.083

|

95

|

93.701

|

92.835

|

|

M100×6

|

6

|

3.248

|

100

|

96.103

|

93.505

|

|

M100×4

|

4

|

2.165

|

100

|

97.402

|

95.67

|

|

M100×3

|

3

|

1.624

|

100

|

98.051

|

96.752

|

|

M100×2

|

2

|

1.083

|

100

|

98.701

|

97.835

|

|

M105×6

|

6

|

3.248

|

105

|

101.103

|

98.505

|

|

M105×4

|

4

|

2.165

|

105

|

102.402

|

100.67

|

|

M105×3

|

3

|

1.624

|

105

|

103.051

|

101.752

|

|

M105×2

|

2

|

1.083

|

105

|

103.701

|

102.835

|

|

M110×6

|

6

|

3.248

|

110

|

106.103

|

103.595

|

|

M110×4

|

4

|

2.165

|

110

|

107.402

|

105.67

|

|

M110×3

|

3

|

1.624

|

110

|

108.051

|

106.752

|

|

M110×2

|

2

|

1.083

|

110

|

108.701

|

107.835

|

|

M115×6

|

6

|

3.248

|

115

|

111.103

|

108.505

|

|

M115×4

|

4

|

2.165

|

115

|

112.402

|

110.67

|

|

M115×3

|

3

|

1.624

|

115

|

113.051

|

111.752

|

|

M115×2

|

2

|

1.083

|

115

|

113.701

|

112.835

|

|

M120×6

|

6

|

3.248

|

120

|

116.103

|

113.505

|

|

M120×4

|

4

|

2.165

|

120

|

117.402

|

115.67

|

|

M120×3

|

3

|

1.624

|

120

|

118.051

|

116.752

|

|

M120×2

|

2

|

1.083

|

120

|

118.701

|

117.835

|

|

M125×6

|

6

|

3.248

|

125

|

121.103

|

118.505

|

|

M125×4

|

4

|

2.165

|

125

|

122.402

|

120.67

|

|

M125×3

|

3

|

1.624

|

125

|

123.051

|

121.752

|

|

M125×2

|

2

|

1.083

|

125

|

123.701

|

122.835

|

|

M130×6

|

6

|

3.248

|

130

|

126.103

|

123.505

|

|

M130×4

|

4

|

2.165

|

130

|

127.402

|

125.67

|

|

M130×3

|

3

|

1.624

|

130

|

128.051

|

126.752

|

|

M130×2

|

2

|

1.083

|

130

|

128.701

|

127.835

|

注1 1欄を優先的に、必要に応じて2欄、3欄の順に選びます。

注2 ただし、この表にある規格が製品化されているとは限りません。

2021.03.01

規格2-1 メートル並目ねじ

メートル並目ねじは、一般機械の部品の固定に多く使われています。ねじの山と山の間隔のことをピッチと言い、ピッチはJIS規格などで、ねじの太さに対して間隔が決められ、その最も標準のピッチのものを並目と言います。

ここでは、メートル並目ねじの規格を掲載しています。

|

ねじの呼び

|

ピッチP

|

ひっかかりの高さ

H1

|

めねじ

|

|

1欄

|

2欄

|

3欄

|

谷の径D

|

有効径D2

|

内径D1

|

|

おねじ

|

|

外径 d

|

有効径 d2

|

谷の径 d1

|

|

M1

|

|

|

0.25

|

0.135

|

1

|

0.838

|

0.729

|

|

|

M1.1

|

|

0.25

|

0.135

|

1.1

|

0.938

|

0.829

|

|

M1.2

|

|

|

0.25

|

0.135

|

1.2

|

1.038

|

0.929

|

|

|

M1.4

|

|

0.3

|

0.162

|

1.4

|

1.205

|

1.075

|

|

M1.6

|

|

|

0.35

|

0.189

|

1.6

|

1.373

|

1.221

|

|

|

M1.8

|

|

0.35

|

0.189

|

1.8

|

1.573

|

1.421

|

|

M2

|

|

|

0.4

|

0.217

|

2

|

1.74

|

1.567

|

|

|

M2.2

|

|

0.45

|

0.244

|

2.2

|

1.908

|

1.713

|

|

M2.5

|

|

|

0.45

|

0.244

|

2.5

|

2.208

|

2.013

|

|

M3

|

|

|

0.5

|

0.271

|

3

|

2.675

|

2.459

|

|

|

M3.5

|

|

0.6

|

0.325

|

3.5

|

3.11

|

2.85

|

|

M4

|

|

|

0.7

|

0.379

|

4

|

3.545

|

3.242

|

|

|

M4.5

|

|

0.75

|

0.406

|

4.5

|

4.013

|

3.688

|

|

M5

|

|

|

0.8

|

0.433

|

5

|

4.48

|

4.134

|

|

M6

|

|

|

1

|

0.541

|

6

|

5.35

|

4.917

|

|

|

|

M7

|

1

|

0.541

|

7

|

6.35

|

5.917

|

|

M8

|

|

|

1.25

|

0.677

|

8

|

7.188

|

6.647

|

|

|

|

M9

|

1.25

|

0.677

|

9

|

8.188

|

7.647

|

|

M10

|

|

|

1.5

|

0.812

|

10

|

9.026

|

8.376

|

|

|

|

?M11

|

1.5

|

0.812

|

11

|

10.026

|

9.376

|

|

M12

|

|

|

1.75

|

0.947

|

12.000?

|

10.863

|

10.106

|

|

|

M14

|

|

2

|

1.083

|

14

|

12.701

|

11.835

|

|

M16

|

|

|

2

|

1.083

|

16

|

14.701

|

13.835

|

|

|

M18

|

|

2.5

|

1.353

|

18

|

16.376

|

15.294

|

|

M20

|

|

|

2.5

|

1.353

|

20

|

18.376

|

17.294

|

|

|

M22

|

|

2.5

|

1.353

|

22.000?

|

20.376

|

19.294

|

|

M24

|

|

|

3

|

1.624

|

24

|

22.051

|

20.752

|

|

|

M27

|

|

3

|

1.624

|

27

|

25.051

|

23.752

|

|

M30

|

|

|

3.5

|

1.894

|

30

|

27.727

|

26.211

|

|

|

M33

|

|

3.5

|

1.894

|

33

|

30.727

|

29.211

|

|

M36

|

|

|

4

|

2.165

|

36

|

33.402

|

31.67

|

|

|

M39

|

|

4

|

2.165

|

39

|

36.402

|

34.67

|

|

M42

|

|

|

4.5

|

2.436

|

42

|

39.077

|

37.129

|

|

|

M45

|

|

4.5

|

2.436

|

45

|

42.077

|

40.129

|

|

M48

|

|

|

5

|

2.706

|

48

|

44.752

|

42.587

|

|

|

M52

|

|

5

|

2.706

|

52

|

48.752

|

46.587

|

|

M56

|

|

|

5.5

|

2.977

|

56

|

52.428

|

50.046

|

|

|

M60

|

|

5.5

|

2.977

|

60

|

56.428

|

54.046

|

|

M64

|

|

|

6

|

3.248

|

64

|

60.103

|

57.505

|

|

|

M68

|

|

6

|

3.248

|

68

|

64.103

|

61.505

|

注1 1欄を優先的に、必要に応じて2欄、3欄の順に選びます。

注2 ただし、この表にある規格が製品化されているとは限りません。

|

ねじの呼び

|

ピッチP

|

ひっかかりの高さ

H1

|

めねじ

|

|

谷の径D

|

有効径D2

|

内径D1

|

|

おねじ

|

|

外径d

|

有効径d2

|

谷の径d1

|

|

M1.7

|

0.35

|

0.189

|

1.7

|

1.473

|

1.321

|

|

M2.3

|

0.4

|

0.217

|

2.3

|

2.04

|

1.867

|

|

M2.6

|

0.45

|

0.244

|

2.6

|

2.308

|

2.113

|

2021.02.28

規格1-4 ボルト、ねじ及び植込みボルトの機械的及び物質的性質

ボルトの引張強さから計算式により算出した参考データになります。実数値は条件により大幅に異なりますので、保証されるデータかどうかチェックし算出して下さい。

|

5項の番号

|

機械的又は物質的性質

|

強度区分

|

|

|

3.6

|

4.6

|

4.8

|

5.6

|

5.8

|

6.8

|

8.8 (1)

|

9.8(2)

|

10.9

|

12.9

|

|

d≦16㎜ (3)

|

d≧16㎜ (5)

|

|

5.1

|

呼び引張強さRm,Nom N/m㎡

|

300

|

400

|

500

|

600

|

800

|

800

|

900

|

1000

|

1200

|

|

5.2

|

最小引張強さRm,mim (4)(5) N/m㎡

|

330

|

400

|

420

|

500

|

520

|

600

|

800

|

830

|

900

|

1040

|

1200

|

|

5.3

|

ビッカーズ硬さ HV

F≧98N

|

最小

|

95

|

120

|

130

|

155

|

160

|

190

|

250

|

255

|

290

|

320

|

385

|

|

最大

|

220(6)

|

250

|

320

|

335

|

360

|

380

|

435

|

|

5.4

|

ブリネル硬さ HB

F≧30D2/0.102

|

最小

|

90

|

114

|

124

|

147

|

152

|

181

|

238

|

242

|

276

|

304

|

366

|

|

最大

|

209(6)

|

238

|

304

|

318

|

342

|

361

|

414

|

|

5.5

|

ロックウェル硬さ

|

最小

|

HRB

|

52

|

67

|

71

|

79

|

82

|

89

|

-

|

-

|

-

|

-

|

-

|

|

HRC

|

-

|

-

|

-

|

-

|

-

|

-

|

22

|

23

|

28

|

32

|

39

|

|

最大

|

HRB

|

95.0(5)

|

99.5

|

-

|

-

|

-

|

-

|

-

|

|

HRC

|

-

|

-

|

32

|

34

|

37

|

39

|

44

|

|

5.6

|

表面硬さ HV0.3

|

最大

|

-

|

(7)

|

|

5.7

|

下降伏点 ReL (8)N/m㎡

|

呼び

|

180

|

240

|

320

|

300

|

400

|

480

|

-

|

-

|

-

|

-

|

-

|

|

最小

|

190

|

240

|

340

|

300

|

420

|

480

|

-

|

-

|

-

|

-

|

-

|

|

5.8

|

0.2%耐力Rp0.2 (9) N/m㎡

|

呼び

|

-

|

-

|

640

|

640

|

720

|

900

|

1080

|

|

最小

|

-

|

-

|

640

|

660

|

720

|

940

|

1100

|

|

5.9

|

保証荷重応力 Sp

|

Sp/ReL 又はSp/Rp0.2

|

1

|

1

|

1

|

1

|

0.9

|

0.92

|

0.91

|

0.91

|

0.9

|

0.88

|

0.88

|

|

N/m㎡

|

180

|

225

|

310

|

280

|

380

|

440

|

580

|

600

|

650

|

830

|

970

|

|

5.10

|

破壊トルク Mβ N・m

|

最小

|

-

|

JIS B 1058による。

|

|

5.11

|

破断伸び A %

|

最小

|

25

|

22

|

-

|

20

|

-

|

-

|

12

|

12

|

10

|

9

|

8

|

|

5.12

|

絞り Z %

|

最小

|

-

|

52

|

48

|

48

|

44

|

|

5.13

|

くさび引張りの強さ(5)

|

5.2に示す引張り強さの最小値より小さくなってはならない。

|

|

5.14

|

衝撃強さKU J

|

最小

|

-

|

25

|

-

|

-

|

30

|

30

|

25

|

20

|

15

|

|

5.15

|

頭部打撃強さ

|

破壊してはならない。

|

|

5.16

|

ねじ山の非脱炭部の高さ E

|

最小

|

-

|

1/2H1

|

2/3H1

|

4/3H1

|

|

完全脱炭部の深さ G mm

|

最大

|

-

|

0.015

|

|

5.17

|

再焼戻しの後の硬さ

|

-

|

ビッカーズ硬さの値で20ポイント以上低下してはならない。

|

|

5.18

|

表面状態

|

JIS B 1041及びJIS B 1043による。

|

注(1)強度区分8.8でd≦16mmのボルトを、ボルトの保証荷重値を超えて過度に締め付けた

場合には、ナットのねじ山がせん断破壊を起こす危険性がある。

(JIS B 1052附属書1参照)

(2)強度区分9.8は、ねじの呼び径16mm以下のものだけに適用する。

(3)強度区分8.8の鋼構造用ボルトに対しては、ねじの呼び径12mmで区分する。

(4)最小の引張り強さは、呼び長さ2.5d以上のものに適用し、呼び長さ2.5d未満のもの

又は引張り試験ができないもの(例えば、特殊な頭部形状のもの)には、最小の硬さ

を適用する。

(5)製品の状態で行う試験の引張荷重には、最小引張強さRm.minを基に計算した表1及び

表1及び表3の値を用いる。

(6)ボルト、ねじ及び植込みボルトのねじ部先端面の硬さは、250HV、238HB又は

99.5HRB以下とする。

(7)強度区分8.8~12.9の製品の表面硬さは、内部の硬さよりも、ビッカーズ硬さ

HV0.3の値で30ポイントを超える差があってはならない。ただし、強度区分10.9

の製品の表面硬さは、390HVを越えてはならない。

(8)下降伏点ReLの測定ができないものは、0.2%耐力Rp0.2による。強度区分4.8、

及び6.8に対するReLの値は、計算のためだけのもので、試験のための値ではない。

(9)強度区分の表し方に従う降伏応力比及び最小の0.2%耐力Rp0.2は、削出試験片に

よる試験に適用するものであって、製品そのものによる試験で、これらの値を求め

ようとすると製品の製造方法又はねじの呼び径の大きさなどが原因で、この値が

変わることがある。

2021.02.27

規格1-3 ボルトの締め付け推奨トルク値

ボルトの引張強さから計算式により算出した参考データになります。実数値は条件により大幅に異なりますので、保証されるデータかどうかチェックし算出して下さい。

使用した計算式

(1)T = 0.35K (1+1/A) σy As d

トルク係数: K = 0.2

締め付け係数: A = 1.4

下降伏点、耐力: σy

有効断面積: As

ボルトの呼び: d

(2)Ts kgf・mm = 0.85T

推奨トルク: Ts

※(1)式から締め付け具のバラツキを±15%とみます。

2021.02.26

規格1-2 保証荷重

保証荷重はJIS B 1151で定められた機械的性質の保証荷重応力×有効断面積より算出されたものです。保証荷重応力は永久伸びや歪みが生じてはならない荷重です。該当商品の強度区分とねじの呼び径によって値が決まります。鉄ユニクロ六角ボルトM10の場合は、強度区分4.8、ねじの呼びM10=18,000N{18,000N/9.8≒1,830kgf}。

(※)鋼構造用ボルトの場合には、これらの値を次のようにします。

48,900N→50,700N、66,700N→68,800N、91,000N→94,500N

2021.02.25

規格1-1 最小引張荷重

最小引張荷重はJIS B 1151で定められた機械的性質の最小引張強さ×有効断面積より算出されたものです。引張り時にその荷重までは破断しないということです。該当商品の強度区分とねじの呼び径によって値が決まります。鉄ユニクロ六角ボルトM10の場合は、強度区分4.8、ねじの呼びM10=24,400N{24,400N/9.8≒2,480kgf}。

(※)鋼構造用ボルトの場合には、これらの値を次のようにします。

67,400N→70,000N、92,000N→95,500N、125,000N→130,000N

2021.02.24

工業用副資材である表面保護フィルムの機能と選び方

工業用の副資材には様々なものがありますが、ここでは表面保護フィルムの機能と選び方についてご紹介いたします。

被着体の素材によって表面保護フィルムを選びます。貼り合わせる際は、気泡やシワが入ってしまわないよう、表面保護フィルムにある程度の張力を与えながら行います。気泡やシワが入ったまま貼り合わせてしまうと、跡に残ってしまったり不具合に繋がってしまったりすることがあるので注意しましょう。表面保護フィルムには様々な種類があり、機械で貼り合わせる場合と手で貼り合わせる場合とで使い分けることが可能です。

被着体を貼り合わせたあとに加工を施すためには、表面保護フィルムにもそうした加工に対応できる機能が必要です。加工を施した際に、表面保護フィルムが破れてしまったり、浮いてしまったりしないことが大切です。以下のような加工に対し、最適な表面保護フィルムを選びます。

抜きを行う際には、一定以上の粘着力と切れ性の良さが必要です。

金属などを特定の形状に変形させる際に、表面保護フィルムもそれに対応しなくてはなりません。

加工時、アシストガスにより剥がれてしまわないよう、粘着力を必要とします。また、レーザー加工を行う際は加工時に出てしまうドロス(加工における残留物)に気をつけなくてはいけませんが、このドロスの付着を低減させる表面保護フィルムもあります。

伸びやすさを持つステンレスなどを加工する際に、資材と同様に伸びやすい表面保護フィルムが必要です。

表面保護フィルムの粘着力は場所・期間・温度・荷重などの保存条件により、変化します。そうした条件を考慮し表面保護フィルムを選びます。

スムーズに剥がせ、糊残りがない表面保護フィルムを選びます。

2021.02.23

ネジの種類

ネジは、DIYに打ち込む個人様や、製品開発に注力する法人様にとって欠かせない部品のひとつです。材料調達のためネジ販売店を利用することがあると思いますが、その際は、ネジの種類について予め把握しておくと調達がスムーズです。

以下にて、ネジの種類について大まかにご紹介いたします。

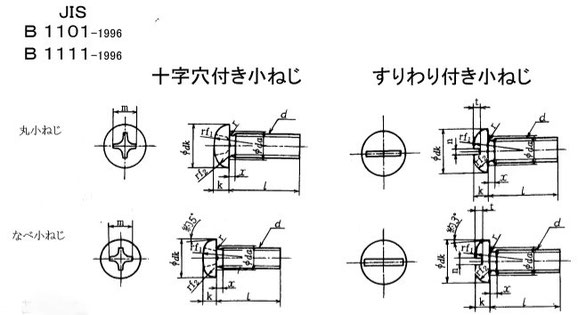

数あるネジの中でも最もポピュラーといえるのが「ナベ小ネジ」です。ナベ小ネジと呼ばれる所以は、頭部がナベをひっくり返したような形状になっているためです。丸みを帯びた頭部により厚みがあり、皿小ネジなどに比べてドライバーとかみ合いやすいのが特徴です。DIYでもおなじみのネジといえるでしょう。

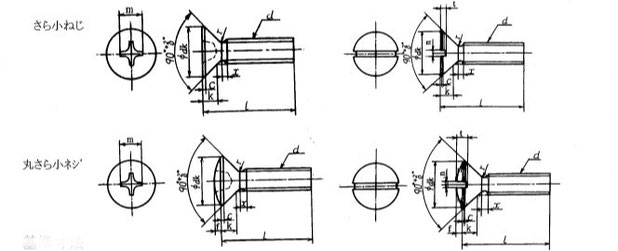

皿小ネジも、ナベ小ネジと同じくポピュラーな部類に該当するネジです。皿小ネジは、ネジの頭が平らになっているため部材から頭が出ることがありません。このような特性から、主に頭部を出っ張らせたくない製品を開発する際に使用されます。

丸皿小ネジは、皿小ネジの頭部上面に丸みをつけた形をしています。皿小ネジと比べると平らでない分、十字穴等のくぼみ部分での引っかかりが軽減できる点と、ドライバーも深く入るので、よりしっかり締めることができます。

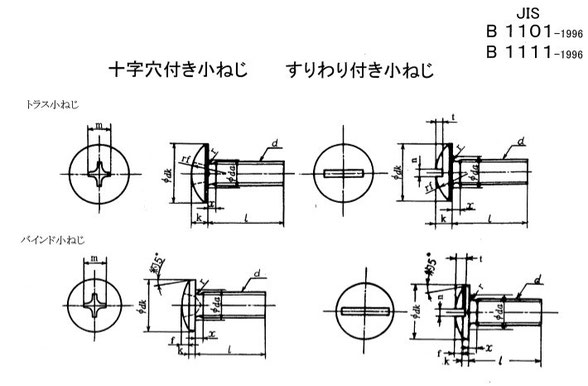

トラス小ネジは、球の上の部分を切り取ったような形をしています。ほかの頭形に比べ頭部の外径が大きく、つるっとしたきれいな見た目のため、丸皿小ネジと同じく装飾としても使用されます。

バインド小ネジは、頭部が台形になっており、上面は丸みを帯びたフォルムになっています。ナベ小ネジに比べて若干小さめですが、頭部の直径が大きいのが特徴です。主な用途としてはナベ小ネジと同様といえますが、頭部の直径が大きいため状況に応じて使い分けられることもあります。

木ネジは、主に木材の締結に使用されるネジであるため、このような名称で呼ばれています。

金属の締結には向いていないという特徴がありますが、釘に比べてしっかりと木材を固定することができるため、家具の製造においては欠かせないネジといえます。